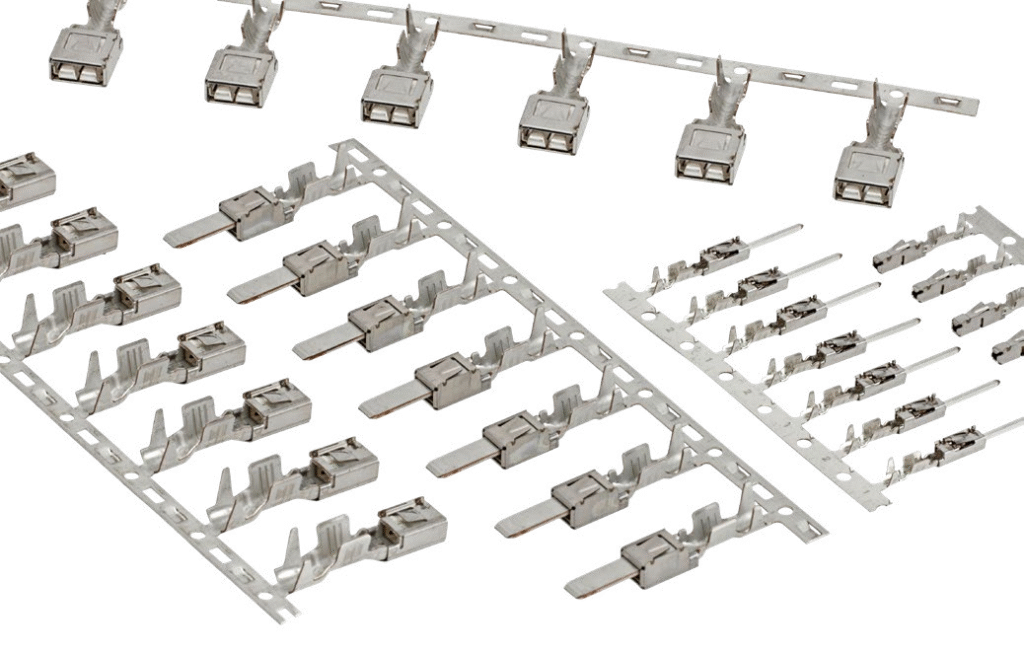

- Mecanizado y tratamiento térmico (40 – 60 %) Todo lo que genera virutas, chispas o brillo: desbaste CNC, acabado de alta velocidad, electroerosión por hilo/por penetración, rectificado por coordenadas, endurecimiento al vacío, recubrimiento PVD, soldadura láser.

¿Por qué tanta diferencia? Una matriz de 12 estaciones y 600 mm con lanzas conformadas necesita más de 3000 horas de tiempo de máquina; una matriz de 4 estaciones para el conformado y el vaciado de una carcasa USB necesita menos de 400 horas. Las fresas de cinco ejes y alto avance pueden reducir las horas de desbaste en 30 %, pero el electroerosionado por penetración de formas acanaladas sigue consumiendo presupuesto. Regla general: cada reducción de 10 % en las horas de mecanizado reduce el costo total del troquel en ≈ 5 %.

- Material (20 – 40 %) a. Placas: P20 o S50C preendurecido para juegos de matrices, 1.1730 para respaldo.

b. Insertar acero: D2, M4, ASP-23, KD11NS o carburo de tungsteno (YG10X) para conectores de gran volumen.

c. Componentes estándar: MISUMI, Dayton, Fibro, Danly, PUNCH: postes guía, bujes, resortes de gas, jaulas de bolas, retenedores.

La elección del material es una cuestión de volumen. Una plaquita de carburo cuesta entre 6 y 8 veces más que el D2, pero dura 20 veces más; para 50 millones de piezas al año, la rentabilidad es evidente, pero para 2 millones, no tanto.

- Ingeniería y diseño (10-15 %) Desarrollo en blanco, simulación de conformado (AutoForm, Dynaform), diseño de tiras, FMEA, planos GD&T, revisiones, documentación APQP.

Paradox: it is the smallest line item yet locks >70 % of final cost. One extra station adds ~8 % to machining and 5 % to material. Do your math before the first mouse click.

- Prueba y depuración (5-10 %) Detección de defectos, tiempo de prensado (60-300 $/h), escaneo CMM, inspección de desechos, reelaboración, aceptación por parte del cliente in situ.

El acero de alta resistencia o el cobre-berilio de 0,08 mm de espesor pueden aumentar la prueba a 12 %; las laminaciones de aluminio blando pueden permanecer en 3 %. La sujeción de cambio rápido y los pilotos modulares acortan el bucle.

- Bench / Assembly (5 – 10 %) Hand fitting, stoning, polishing, lapping, back-boring dowels, setting clearances. Skilled fitters are scarce; hourly rates in North America and EU already >65 $/h. Automation (interchangeable inserts, pre-ground parallels) can halve bench hours.

- Gastos generales, margen y riesgo (5 – 10 %) Gestión de proyectos, financiamiento, garantía, contingencia para cambios de ingeniería.

Tool shops rarely book >8 % net profit; one major revision kills it. Hence the “EU surcharge” line you sometimes see.

- Transporte y embalaje (1 – 3 %) Caja marítima, bolsas VCI, sensores de impacto, documentos de exportación. Se envía un troquel automotriz de 3 toneladas por ~2500. toNA,1200 dentro de Asia. Añadir 0,5 seguro %.

Fórmulas para hacer cálculos rápidos ¿Necesitas una estimación aproximada en el elevador?

Estimación basada en los materiales

Costo del molde ≈ Costo de la materia prima ÷ 0,30

(R² = 0,82 para 45 herramientas, tira ≤150 mm)

Estimación basada en el peso

Costo del troquel ≈ 17 $ × (peso del troquel en kg)^0,85

Funciona con herramientas de acero de precisión media, con una vida útil de entre 500 000 y 5 millones de piezas.

Palancas de reducción de costos que realmente funcionan

- Combinar estaciones de conformado con roscado en molde o leva rotativa → –1 estación = –7 % de costo.

- Utilice bolsillos intercambiables → 30 % menos tiempo en el banco.

- Cambiar de D2 endurecido a PM-HSS recubierto solo donde se produce desgaste → –15 % factura de material.

- Externalizar el mecanizado en bruto a una región de bajo costo, mantener el rectificado de acabado y las pruebas internas → –8 % en total.

- Imprimir insertos de enfriamiento conformado (AM) para ejecuciones a alta velocidad → +4 costo de insertos %, –20 ciclos de prueba %, neto –3 %.

Key Take-away In a progressive stamping die you are not buying steel—you are buying machine hours and risk mitigation. Focus your negotiation on machining sequences, heat-treat specs and revision-control clauses; the material line will look after itself.

Somos una empresa china líder en la fabricación de herramientas, estampado, moldeo por inyección y piezas mecanizadas con CNC. Para cualquier consulta, póngase en contacto con nosotros directamente. Estamos aquí para ayudarle.