En el panorama de la fabricación de precisión, las piezas complejas mecanizadas con CNC, que se caracterizan por sus geometrías intrincadas, sus tolerancias estrictas (a menudo de ±0,005 mm o más) y sus diversos requisitos de materiales, tienen una demanda cada vez mayor en las industrias automotriz, aeroespacial, médica y de electrónica de consumo. El corte de alta velocidad (HSC) se ha convertido en una tecnología revolucionaria para satisfacer estas demandas, ya que ofrece ciclos de producción más rápidos, acabados superficiales superiores y un menor desgaste de las herramientas. Sin embargo, aprovechar el HSC para piezas complejas no es nada sencillo, ya que plantea retos únicos que pueden afectar a la eficiencia, la calidad y la rentabilidad.

Basándonos en años de experiencia en el mecanizado CNC y la fabricación de precisión, desglosamos los principales retos del HSC para piezas complejas y compartimos consejos prácticos para superarlos. Tanto si mecaniza componentes aeroespaciales de titanio, piezas de dispositivos médicos o componentes automovilísticos complejos, estos conocimientos le ayudarán a optimizar sus procesos de corte de alta velocidad.

I. Principales retos del corte a alta velocidad para piezas complejas

Las piezas complejas, como las cavidades profundas, las estructuras de paredes delgadas o las piezas con múltiples superficies curvas, amplifican los retos inherentes al corte a alta velocidad. A continuación se enumeran los problemas más comunes a los que se enfrentan los fabricantes:

1. Deformación térmica y daño material

El corte a alta velocidad genera un calor intenso en la interfaz entre la herramienta y la pieza de trabajo. En piezas complejas con una distribución desigual del material (por ejemplo, paredes delgadas adyacentes a nervaduras gruesas) o materiales sensibles al calor (por ejemplo, aleaciones de aluminio, plásticos de grado médico), este calor puede provocar deformación térmica, alabeo o incluso degradación del material. Por ejemplo, los componentes automotrices de paredes delgadas pueden perder precisión dimensional debido a la expansión inducida por el calor, mientras que las piezas médicas fabricadas con PEEK pueden sufrir quemaduras superficiales si no se controla el calor.

2. Vibración y traqueteo

La vibración (o traqueteo) es uno de los principales enemigos del HSC, especialmente en piezas complejas. La combinación de altas velocidades del husillo, largos voladizos de la herramienta (habituales en el mecanizado de cavidades profundas) y cargas de corte desiguales crea vibraciones armónicas. Esto no solo reduce la calidad del acabado superficial (dejando marcas de traqueteo), sino que también acelera el desgaste de la herramienta e incluso puede dañar el husillo de la máquina CNC. En el caso de piezas con características complejas, como roscas internas o canales curvos, la vibración puede hacer que sea casi imposible cumplir con los estrictos requisitos de tolerancia.

3. Escasez de herramientas y aumento de los costos

Las piezas complejas suelen requerir herramientas de corte especializadas (por ejemplo, microfresas, fresas esféricas o plaquitas intercambiables) para llegar a zonas de difícil acceso. En el corte a alta velocidad, las intensas fuerzas de corte y el calor someten a estas herramientas a una tensión extrema, lo que provoca un desgaste prematuro, astillamientos o roturas. Los cambios frecuentes de herramientas aumentan el tiempo de inactividad de la producción, mientras que el costo de las herramientas especializadas se acumula, lo que afecta significativamente a la rentabilidad general, especialmente en las tiradas de producción de gran volumen.

4. Complejidad de la programación y riesgos de error

El corte a alta velocidad de piezas complejas exige una programación CNC precisa. Los métodos de programación tradicionales tienen dificultades para tener en cuenta factores dinámicos como las variaciones en la profundidad de corte, las trayectorias de las herramientas y las propiedades de los materiales. Las trayectorias de herramientas mal optimizadas pueden dar lugar a cortes ineficientes (por ejemplo, cortes con aire excesivo), colisiones de herramientas o una eliminación desigual del material. En el caso de piezas con superficies curvas en 3D o socavados, los errores de programación pueden dar lugar a costosas reelaboraciones o al desecho de piezas, especialmente cuando se mecanizan materiales de alto valor como el titanio o el Inconel.

5. Control de precisión dimensional

Las piezas complejas suelen tener múltiples características críticas que requieren tolerancias estrictas. En el corte de alta velocidad, incluso las desviaciones más pequeñas, debidas al desgaste de la herramienta, la expansión térmica o la vibración, pueden hacer que estas características no cumplan con las especificaciones. Por ejemplo, los componentes aeroespaciales con piezas entrelazadas pueden fallar en el ensamblaje si las posiciones de los orificios o los perfiles de las superficies se desvían solo unas pocas micras. Garantizar una precisión dimensional constante en todas las características de una pieza compleja es uno de los mayores retos del HSC.

II. Consejos prácticos para aumentar la eficiencia del corte a alta velocidad en piezas complejas

Para superar los retos mencionados anteriormente, se requiere una combinación de tecnología avanzada, procesos optimizados y conocimientos especializados. A continuación, presentamos nuestros consejos probados para mejorar la eficiencia y la calidad del HSC en piezas complejas mecanizadas con CNC:

1. Optimizar la selección de herramientas y las trayectorias de las herramientas

La selección de herramientas es fundamental para el éxito del HSC. Elija herramientas de corte diseñadas específicamente para aplicaciones de alta velocidad:

- Utilice herramientas con recubrimientos de alta calidad (por ejemplo, TiAlN, AlCrN) para reducir la fricción y la acumulación de calor, lo que prolonga la vida útil de la herramienta hasta en un 50 %.

- Opte por herramientas de carburo sólido para materiales de alta dureza (por ejemplo, acero, titanio) o microfresas para piezas pequeñas y complejas.

- Minimice el voladizo de la herramienta utilizando herramientas más cortas o accesorios personalizados, lo que reduce la vibración y mejora la estabilidad.

Para las trayectorias de la herramienta, aproveche el software CAM con capacidades HSC avanzadas: utilice estrategias de limpieza adaptativas para mantener una carga de viruta constante, reduciendo las fuerzas de corte y el calor. Esto es especialmente eficaz para el mecanizado de cavidades profundas. Implemente el fresado trocoidal para las zonas de difícil acceso, lo que reduce el tiempo de contacto de la herramienta con la pieza de trabajo, disminuyendo el calor y la vibración. Añada movimientos de entrada y salida para evitar el contacto repentino de la herramienta, que puede provocar astillamientos o vibraciones.

2. Controle la generación de calor con refrigerante y parámetros de corte.

Una gestión eficaz del calor es fundamental para evitar la deformación térmica. Ajuste los parámetros de corte y la estrategia de refrigeración en función del material y la complejidad de la pieza:

- Utilice sistemas de refrigeración de alta presión (más de 3000 psi) para dirigir el refrigerante con precisión a la interfaz entre la herramienta y la pieza de trabajo. Esto elimina las virutas, enfría la herramienta y la pieza de trabajo y reduce la fricción.

- Para materiales sensibles al calor (por ejemplo, aluminio, PEEK), considere el enfriamiento criogénico (utilizando nitrógeno líquido) para mantener la estabilidad de las piezas y la calidad de la superficie.

- Optimice los parámetros de corte (velocidad del husillo, velocidad de avance, profundidad de corte) para equilibrar la velocidad y el calor. Por ejemplo, aumente ligeramente la velocidad de avance mientras reduce la profundidad de corte para minimizar la acumulación de calor sin sacrificar la eficiencia.

3. Reducir la vibración con la optimización de la máquina y los accesorios

Estabilizar el proceso de mecanizado es esencial para eliminar las vibraciones. Concéntrese en mejorar la máquina y los accesorios:

- Asegúrese de que su máquina CNC esté correctamente calibrada y mantenida: compruebe regularmente la desviación del husillo, la alineación de los ejes y el juego del husillo de bolas. Una base estable para la máquina (por ejemplo, almohadillas antivibración) también puede reducir las vibraciones externas.

- Utilice accesorios rígidos y personalizados para sujetar firmemente la pieza de trabajo. Para piezas de paredes delgadas, utilice accesorios de vacío o estructuras de soporte para evitar la deformación durante el corte.

- Implemente la tecnología de velocidad variable del husillo (supresión de vibraciones) para ajustar dinámicamente la velocidad del husillo y evitar las frecuencias resonantes que causan vibraciones.

4. Implementar un control y monitoreo de calidad avanzados.

El control de calidad proactivo ayuda a detectar problemas de forma temprana y a mantener la precisión dimensional. Integre estas prácticas en su proceso HSC:

- Utilice herramientas de medición en línea (por ejemplo, sondas táctiles) para verificar las características críticas durante el mecanizado. Esto permite realizar ajustes en tiempo real si se detectan desviaciones, lo que reduce las tasas de desechos.

- Aproveche el software de monitoreo de máquinas para realizar un seguimiento del desgaste de las herramientas, la carga del husillo y las temperaturas de corte. Se pueden configurar alertas para notificar a los operadores cuando sea necesario cambiar las herramientas o ajustar los parámetros.

- Realice inspecciones posteriores al mecanizado utilizando equipos de alta precisión (por ejemplo, máquinas CMM) para validar las tolerancias y el acabado superficial, especialmente en el caso de piezas de alta criticidad, como los componentes aeroespaciales o médicos.

5. Asóciese con un proveedor de mecanizado CNC con experiencia

Para piezas complejas que requieren un corte a alta velocidad, asociarse con un fabricante con experiencia especializada puede agilizar la producción y reducir los riesgos. Busque un proveedor que ofrezca:

- Máquinas CNC de última generación (5 ejes, husillos de alta velocidad) capaces de manejar geometrías complejas y tolerancias estrictas.

- Equipos expertos en programación CAM con experiencia en optimización HSC para diversos materiales (aluminio, acero, titanio, plásticos).

- Sistemas integrales de control de calidad (ISO 9001, ISO 13485 para productos médicos) para garantizar la calidad constante de las piezas.

- Soluciones personalizadas, incluyendo herramientas, accesorios y diseño de procesos adaptados a los requisitos específicos de sus piezas.

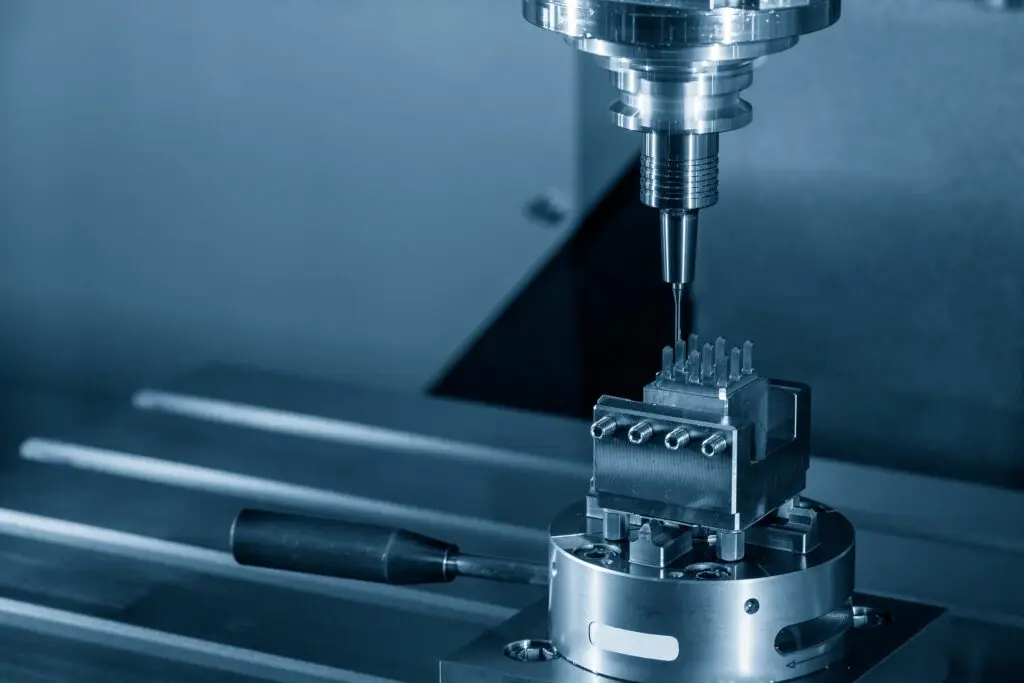

III. Nuestras capacidades de mecanizado CNC para piezas complejas

En PreciseWorksPlus, nos especializamos en el mecanizado CNC de alta velocidad para piezas complejas en las industrias automotriz, aeroespacial, médica y de electrónica de consumo. Nuestras capacidades incluyen:

- Máquinas CNC avanzadas de 5 ejes con husillos de alta velocidad (hasta 40,000 RPM) para el mecanizado preciso de geometrías complejas, estructuras de paredes delgadas y cavidades profundas.

- Programación CAM experta utilizando software líder en la industria (Mastercam, SolidWorks CAM) para optimizar las trayectorias de las herramientas para HSC, reduciendo el tiempo de ciclo en un 20-30% y manteniendo tolerancias estrictas (±0,005 mm).

- Soluciones integrales de gestión del calor, incluidos sistemas de refrigeración de alta presión y refrigeración criogénica, para evitar la deformación térmica en materiales sensibles al calor.

- Estrictos procesos de control de calidad, que incluyen sondas táctiles en línea e inspecciones CMM, para garantizar que cada pieza cumpla con sus especificaciones.

- Experiencia con una amplia gama de materiales, desde aluminio y acero hasta titanio, Inconel y plásticos de grado médico (PEEK, ABS).

Tanto si necesita una producción de gran volumen de componentes automotrices como piezas de dispositivos médicos de bajo volumen y alta precisión, nuestro equipo cuenta con la experiencia necesaria para optimizar sus procesos de corte de alta velocidad y ofrecer resultados consistentes y de alta calidad.

IV. Conclusión

El corte de alta velocidad ofrece enormes ventajas para las piezas complejas mecanizadas con CNC (producción más rápida, mejores acabados superficiales y menor desgaste de las herramientas), pero requiere un control cuidadoso de la deformación térmica, las vibraciones, la vida útil de las herramientas y los retos de programación. Al optimizar la selección de herramientas, controlar el calor, estabilizar el proceso de mecanizado e implementar un control de calidad proactivo, se puede aprovechar todo el potencial del HSC.

Si tiene dificultades con la eficiencia del corte a alta velocidad para piezas complejas, o si necesita un socio confiable que se encargue de sus necesidades de mecanizado CNC de precisión, póngase en contacto con PreciseWorksPlus hoy mismo. Nuestro equipo de expertos trabajará con usted para diseñar una solución personalizada que satisfaga sus requisitos de calidad, costo y plazo de entrega.