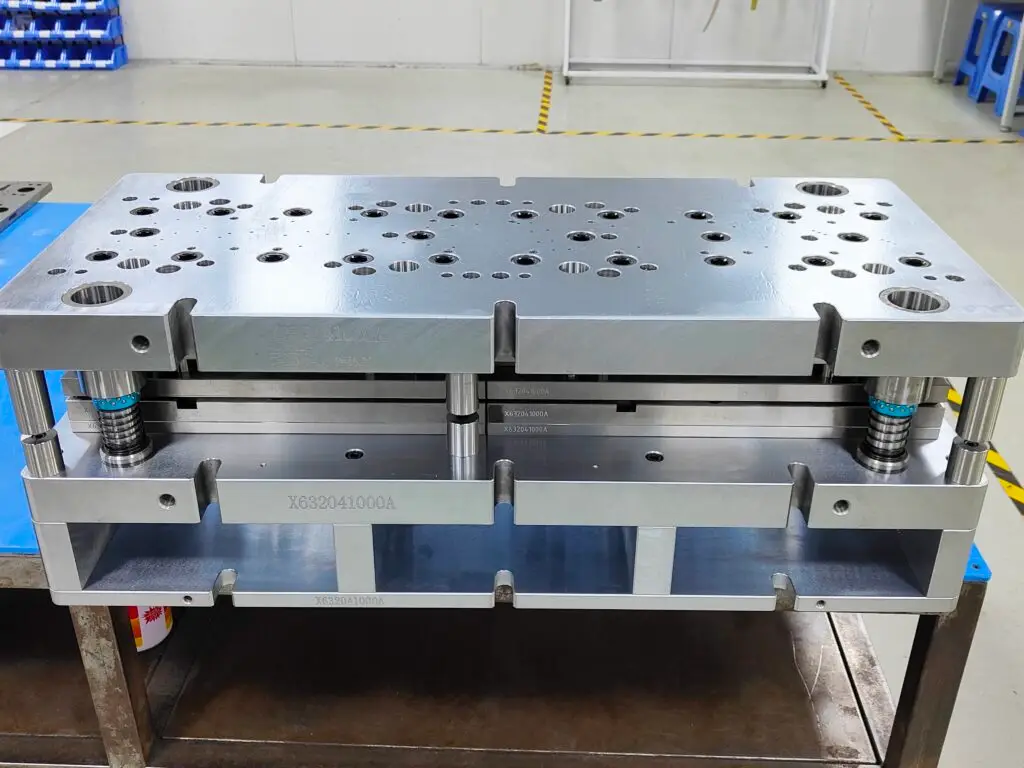

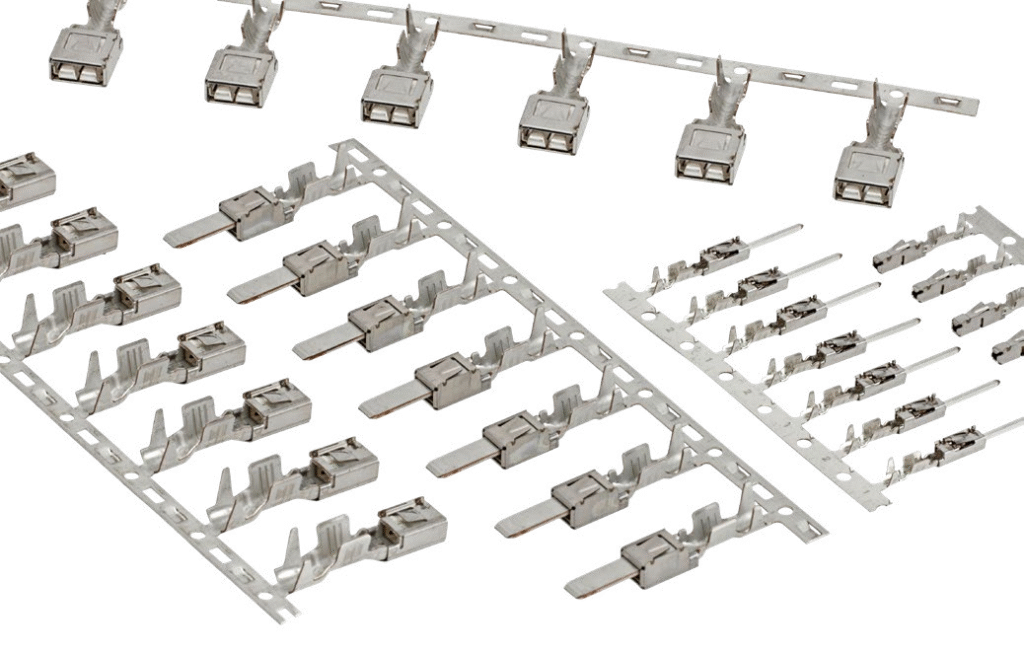

En la producción y fabricación de troqueles de estampado de precisión, las zapatas del troquel (juego de punzones y juego de matrices), como componente central que soporta la carga, su selección de materiales y tratamiento superficial afectan directamente a la retención de la precisión de las herramientas, la vida útil, la eficiencia de la producción e incluso la calidad del producto final. Muchos socios industriales suelen enfrentarse a dilemas como: ¿deben fabricarse las zapatas de troquel en acero C45# o en aluminio? Si se opta por el aluminio, ¿cómo elegir entre 6061 y 7075? ¿El tratamiento superficial debe ser cromado o anodizado? Esta guía práctica aclarará todas estas dudas de una vez por todas y le ayudará a encontrar la solución que mejor se adapte a sus necesidades.

I. Dilema fundamental: ¿cómo elegir los materiales para las bases de moldes de precisión? Acero C45# frente a aluminio 6061 frente a aluminio 7075

La selección de los materiales para las zapatas de troquelado gira principalmente en torno a cuatro dimensiones fundamentales: Requisitos de precisión del molde, capacidad de carga, ritmo de producción y presupuesto de costos.. Los diferentes materiales varían significativamente en cuanto a propiedades mecánicas, dificultad de procesamiento y escenarios de aplicación. Una selección ciega puede provocar fácilmente un fallo prematuro del molde o un desperdicio de costos. A continuación se muestra un análisis comparativo directo:

1. Opción clásica: acero C45#

El acero C45# (acero estructural de alta calidad y carbono medio) es un “veterano incondicional” en el campo de las zapatas de molde. Con un rendimiento estable, se ha convertido en la primera opción para muchos moldes de precisión convencionales, especialmente adecuado para situaciones que requieren alta rigidez y resistencia al desgaste.

Ventajas principales: ① Propiedades mecánicas equilibradas, resistencia y dureza moderadas; tras el temple y el revenido, la rigidez y la resistencia a la deformación son muy superiores a las de las aleaciones de aluminio; ② Excelente resistencia al desgaste, capaz de soportar impactos repetidos a largo plazo por la sujeción de moldes y con una larga vida útil; ③ Tecnología de procesamiento madura, baja dificultad en el torneado, fresado, rectificado y otros procesos, y fácil control de la precisión dimensional; ④ Alto rendimiento en cuanto a costos, nivel medio de costos de materia prima y procesamiento, adecuado para moldes de precisión convencionales producidos en masa.

Escenarios de aplicación: Bases de molde para moldes de inyección de precisión y moldes de estampado de tamaño grande y mediano; moldes que deben soportar una gran fuerza de sujeción y una producción de alta frecuencia a largo plazo; escenarios de producción que requieren una vida útil de las zapatas de molde superior a 500,000 ciclos.

Notas: Peso relativamente elevado, lo que aumentará el peso total del molde y exigirá mayores requisitos en cuanto a la capacidad de carga de las máquinas de moldeo por inyección y las máquinas de estampado; se requiere un tratamiento térmico posterior (como temple y revenido) para mejorar el rendimiento, lo que añade un paso adicional al proceso.

2. Opción ligera: aleación de aluminio 6061

La aleación de aluminio 6061 (aleación de aluminio-magnesio-silicio) es un material común para la transformación ligera en la industria del molde. Es especialmente adecuada para situaciones en las que el peso del molde y el ritmo de producción rápido son factores importantes, y en los últimos años se ha utilizado cada vez más en electrónica de precisión, piezas de automóvil y otros campos.

Ventajas principales: ① Peso ligero significativo, con una densidad de solo aproximadamente 1/3 del acero, lo que puede reducir en gran medida el peso del molde, reducir la carga del equipo y facilitar el manejo y la instalación del molde; ② Excelente rendimiento de procesamiento, baja resistencia al corte, lo que permite un procesamiento de alta velocidad y acorta el ciclo de procesamiento de las zapatas del molde; ③ Buena resistencia a la corrosión, no se oxida fácilmente en ambientes húmedos y no requiere tratamiento adicional contra la oxidación; ④ Menor costo que la aleación de aluminio 7075, alto rendimiento en relación con el costo, adecuado para moldes ligeros con requisitos de resistencia moderados.

Escenarios de aplicación: Bases de molde para moldes de inyección de precisión pequeños y medianos y moldes para productos de paredes delgadas; moldes para líneas de producción automatizadas que requieren un cambio rápido de moldes y una manipulación de alta frecuencia; moldes para piezas electrónicas pequeñas de precisión (como accesorios para teléfonos móviles y moldes para conectores).

NotasLa resistencia y rigidez no son tan buenas como las del acero C45#, por lo que no es adecuado para moldes grandes y medianos que deben soportar una gran fuerza de sujeción; puede producirse una ligera deformación en entornos con altas temperaturas durante largos periodos de tiempo, por lo que es necesario controlar la temperatura de producción.

3. Opción ligera y de alta resistencia: aleación de aluminio 7075

La aleación de aluminio 7075 (aleación de aluminio-zinc-magnesio-cobre) es una “representante de alta resistencia” entre las aleaciones de aluminio. Su resistencia es similar a la del acero común y conserva la ventaja del peso ligero de las aleaciones de aluminio, lo que la hace adecuada para moldes ligeros con altos requisitos de precisión y resistencia.

Ventajas principales: ① Resistencia extremadamente alta; tras el tratamiento de envejecimiento, la resistencia a la tracción es muy superior a la de la aleación de aluminio 6061, e incluso comparable a la de algunos aceros con bajo contenido en carbono; ② Ventaja evidente en cuanto a ligereza, ya que su peso es solo 1/3 del del acero C45#, lo que equilibra los requisitos de resistencia y ligereza; ③ Buena estabilidad dimensional, pequeña deformación tras el procesamiento y capacidad para mantener la precisión del molde durante mucho tiempo; ④ Excelente resistencia a la fatiga, adecuado para moldes de precisión con producción de alta frecuencia a largo plazo.

Escenarios de aplicación: Bases de molde para moldes ligeros de alta precisión (como moldes para dispositivos médicos de precisión y moldes para componentes electrónicos de alta gama); zapatas para moldes de estampado pequeños y medianos que deben soportar una determinada carga; moldes de precisión con requisitos extremadamente exigentes en cuanto a la retención de la precisión del molde (como una tolerancia de ±0,005 mm).

Notas: Alto costo, los costos de las materias primas y el procesamiento son más altos que los de la aleación de aluminio 6061 y el acero C45#; dificultad de procesamiento ligeramente superior, lo que requiere un control profesional de la tecnología de procesamiento; la resistencia a la corrosión no es tan buena como la de la aleación de aluminio 6061, por lo que se recomienda combinarla con un tratamiento superficial adecuado.

Tabla de referencia rápida para la selección de materiales

| Tipo de material | Ventajas principales | Escenarios de aplicación | Nivel de costos |

| Acero C45# | Alta resistencia, buena rigidez, excelente resistencia al desgaste, tecnología madura. | Zapatas de troquel de precisión grandes y medianas, moldes de alta carga y larga vida útil. | Medio |

| Aleación de aluminio 6061 | Ligero, procesamiento rápido, buena resistencia a la corrosión, alto rendimiento en cuanto a costo. | Zapatos ligeros de tamaño pequeño y mediano, moldes para líneas de producción automatizadas. | Medio-Bajo |

| Aleación de aluminio 7075 | Alta resistencia, ligereza, estabilidad dimensional, excelente resistencia a la fatiga. | Zapatas de troquel ligeras de alta precisión, moldes de precisión de alta demanda. | Alto |

II. Toque final: procesos comunes de tratamiento de superficies para bases de moldes de precisión

Después de seleccionar el material adecuado, un tratamiento superficial apropiado puede hacer que las zapatas del molde sean “aún mejores”: no solo mejora la resistencia al desgaste y a la corrosión, sino que también optimiza el rendimiento del desmoldeo y prolonga la vida útil. Para diferentes materiales, los procesos comunes de tratamiento superficial son los siguientes:

1. Cromado: “Norma de resistencia al desgaste” para bases de moldes de acero.

El cromado es el proceso de tratamiento superficial más común para las zapatas de troquel de acero C45#, y se divide en cromado duro y cromado decorativo. Entre ellos, el cromado duro es el más utilizado en moldes de precisión.

Funciones principales: ① Mejorar la resistencia al desgaste: el cromado duro tiene una alta dureza (HV800-1000), lo que puede reducir en gran medida la pérdida por fricción entre las zapatas del molde y los pilares y casquillos guía, y evitar arañazos y desgaste durante el uso prolongado; ② Mejorar la resistencia a la corrosión: la densa capa de cromado puede aislar el aire, la humedad y el aceite, evitando que las zapatas de acero del molde se oxiden; ③ Optimizar la suavidad de la superficie: la superficie plana y lisa de la capa de recubrimiento puede mejorar la precisión de movimiento de las zapatas del molde y reducir la resistencia de sujeción del molde.

Escenarios de aplicación: Superficies de contacto de los pilares guía y los casquillos de los zapatas de troquel de acero C45#; componentes de zapatas de troquel que requieren un movimiento de alta frecuencia a largo plazo; entornos de producción húmedos o aceitosos.

2. Anodizado: “Solución de optimización exclusiva” para bases de moldes de aleación de aluminio.

El anodizado es el proceso de tratamiento superficial fundamental para las zapatas de aleación de aluminio. Puede formar una película de óxido densa en la superficie del aluminio y, al mismo tiempo, se pueden conseguir diferentes colores mediante el teñido, teniendo en cuenta la funcionalidad y la decoración. El efecto del anodizado varía ligeramente entre las aleaciones de aluminio 6061 y 7075:

– Aleación de aluminio 6061: después del anodizado, la película de óxido presenta una buena uniformidad y una excelente resistencia a la corrosión. Se puede teñir en varios colores, como negro, color natural y dorado champán, lo que la hace adecuada para zapatos ligeros con ciertos requisitos de apariencia.;

– Aleación de aluminio 7075: debido a la presencia de elementos de aleación como el cobre, la película de óxido tras el anodizado es de color oscuro (principalmente gris oscuro o negro), pero tiene una gran dureza y una mejor resistencia al desgaste que la aleación de aluminio 6061, por lo que es adecuada para zapatas de aluminio de alta precisión con requisitos de alta resistencia al desgaste.

Funciones principales: ① Mejora la resistencia al desgaste: la película de óxido de alta dureza puede evitar que la superficie de las zapatas de molde de aleación de aluminio se raye y se desgaste; ② Mejora la resistencia a la corrosión: aísla los medios externos y evita que la aleación de aluminio se oxide y se corroa; ③ Optimizar el rendimiento de desmoldeo: la superficie lisa de la película de óxido puede reducir la fricción con otros componentes del molde y mejorar la suavidad de la sujeción del molde; ④ Decoración: se puede teñir según las necesidades para cumplir con los requisitos de apariencia de diferentes escenarios.

3. Otros procesos comunes de tratamiento de superficies

– Tratamiento de nitruración: Se utiliza principalmente para zapatas de acero C45#. Mediante la nitruración se forma una capa nitrurada con una dureza extremadamente alta, y su resistencia al desgaste y a la fatiga es muy superior a la del cromado. Adecuado para zapatas de precisión con requisitos de vida útil extremadamente altos (como moldes con más de un millón de ciclos de producción).;

– Tratamiento con óxido negro: un proceso de tratamiento antioxidante de bajo costo, adecuado para superficies no coincidentes de zapatas de acero C45#. Puede desempeñar una función antioxidante básica y tiene un aspecto negro.;

– Tratamiento de recubrimiento: como el recubrimiento de teflón, utilizado principalmente para componentes de zapatas de molde que requieren un excelente rendimiento de desmoldeo. Puede reducir la adhesión del material y mejorar la eficiencia de la producción.

III. Resumen: coincidencia precisa para evitar desvíos

1. Si se busca una alta rigidez, una larga vida útil y un presupuesto moderado: elija zapatas de acero C45#, combinadas con un tratamiento de cromado o nitruración.;

2. Si se buscan requisitos de ligereza, procesamiento rápido y resistencia moderada: elija zapatas de aleación de aluminio 6061, combinadas con un tratamiento de anodizado.;

3. Si se busca alta precisión y alta resistencia con un peso ligero: elija zapatas de aleación de aluminio 7075, combinadas con un tratamiento de anodizado (negro/gris oscuro).

De hecho, no existe una opción “óptima” absoluta para la selección de zapatas de troquel de precisión, solo la “más adecuada”. La clave está en evaluar factores generales como el tamaño del molde, la carga de producción, los requisitos de precisión y el presupuesto.

Si su proyecto de herramientas se enfrenta a dificultades en la selección de zapatas para troqueles, como no saber cómo equilibrar la resistencia y la ligereza, o no estar seguro de qué tratamiento superficial es el más adecuado para el escenario de producción, no dude en dejar un mensaje o Contáctenos ¡De manera privada! Nuestro equipo profesional le proporcionará soluciones de selección personalizadas, se ajustará con precisión a sus necesidades y le ayudará a que la producción de sus moldes sea eficiente, estable y económica.